(CWW)中国是全球钢铁生产第一大国,但是目前钢铁行业的数字化、智能化水平还有待提升,如中国宝武集团就高度重视自身数字化转型。3月22日,在以“5GtoB产业链协同,助推数智化转型”为主题的“5G扬帆系列沙龙”上,上海市技师协会专咨委委员、原中国宝武技能专家、上海研视信息科技有限公司CEO宋俊,分享了钢铁行业中5G+机器视觉场景案例探究。

中国是全球钢铁生产的第一大国,2021年粗钢产量达到10.3亿吨,占全球钢产量的54%,中国宝武2021年粗钢产量达到1.2亿吨。工信部3月2号下发了6号文,明确提出到2025年关键钢铁行业关键岗位数字化率达到80%,生产设备数字化率达到55%,打造30家以上的智能工厂。这样的愿景规划和行业的发展现状还存在一定的差距,全行业数字化转型的窗口期已经到来。

“5G智能工厂的设想有三方面,一是用无线代替有线,如用无线的方式实现无人矿车、生产机器人、安防监控等。二是用机器代替人,将高强度的、高危险性的工作由机器来替换。三是连接未连接,5G能够很好地完成设备的数据采集工作,如钢板的质量检测、高清视觉安防、特种作业机器人等都是5G的重要应用场景。”宋俊总结道。

5G在钢铁行业中的应用,目前看来更广泛的领域是现场离散设备数据采集。以钢铁行业为例,现场离散的机器人、平板车以及大量的分装数据都要通过5G在平台层做数据中台和业务中台的数据挖掘和治理,最终产生价值的是应用层下沉式场景解决方案,如智能装备、智能生产、机器视觉、人员定位等。

总而言之,用5G做数据采集具有得天独厚的优势。如研视科技给中国宝武做的系统中,通过把关键设备数据采集实现数字上云能够很好地节约成本。如在钢铁生产环境里,炼钢厂总体的电能有36%是各种风机耗能,如果能通过模型优化合理地管控开停机,甚至对故障做预防性维修,整体的能耗下降是非常可观的。根据研视科技在宝武的实践经验,四台风机通过相关的数字模型每年能节约能耗费用20多万元,按照投资收益率来说,客户三年就能收回成本。这一方面能为用户解决问题,另一方面能为用户创造直观的收益。

宋俊还分析了多个钢铁行业的5G典型智慧应用场景。

一是5G无人天车,能够提供安全保障,让工人远离高温高危作业环境,保障工人人身安全,减少人员流失,高清视频监控,实时预警安全风险,避免安全事故;提升生产效率。平均效率提升25%;节约成本,1台远控天车节省1个人,1台无人天车可节省3人。

二是5G钢铁表面质量检测,检测精度可达到u级,人眼无法检测可使用机器完成,对缺陷进行分类,给钢材分级、精细定价;还可以实现非接触处理,避免钢铁材件二次损伤,提高可靠性;通过数据上云,用户会把训练样本在云端进行数据的整合,再加上深度学习就能很好地完成迁移学习和快速部署。

三是5G的安全监控,5G专网满足厂区内部及周界上行大带宽需求,保障视频传输实时高效;摄像机端边智能算法识别厂内火情、周界嫌疑人员等自动上报告警,确保事件处理及时性;24小时连续监控,比人工进行屏幕巡逻更加高效持久,节约人力成本。

四是5G全面数据采集,一站式解决企业IoT设备接入问题,数据不经过公网,更加安全可靠;5G低时延无线传输避免复杂环境布线,提升部署、检修和维护效率;OT和IT高效互通,助力便捷实现统一管理维护、应用能力增强、智能分析和持续创新。

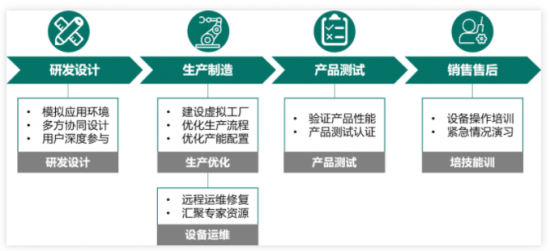

五是AR智能可视化移动巡检,可以减少作业风险,员工第一时间发现异常,及时相应处理;能够提高工作效率,远程培训、维修等,解决异地问题;降低企业成本,设计方案展示、材料配比、能源管控、作业流程优化、提高场地利用率、降低故障率、低成本实现员工能力提高等方面降低公司成本,增加产能。

“从整个生态的构建角度来看,5G提供的是基础设施底座,最终还是要围绕5G推出丰富的下沉式场景解决方案,最后形成一整套一体化解决方案。这需要相关行业从业人员进行CT、OT和IT的深度结合,技术最终是要为行业赋能,在赋能的前提下需要丰富的场景解决方案。在这个体系中,更多的垂直细分场景解决方案提供商,会有广阔的发挥价值的空间。”宋俊总结道。